Fallstudie

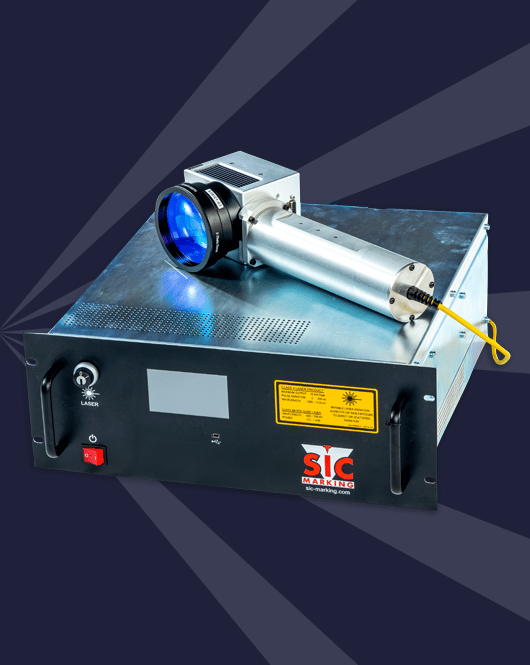

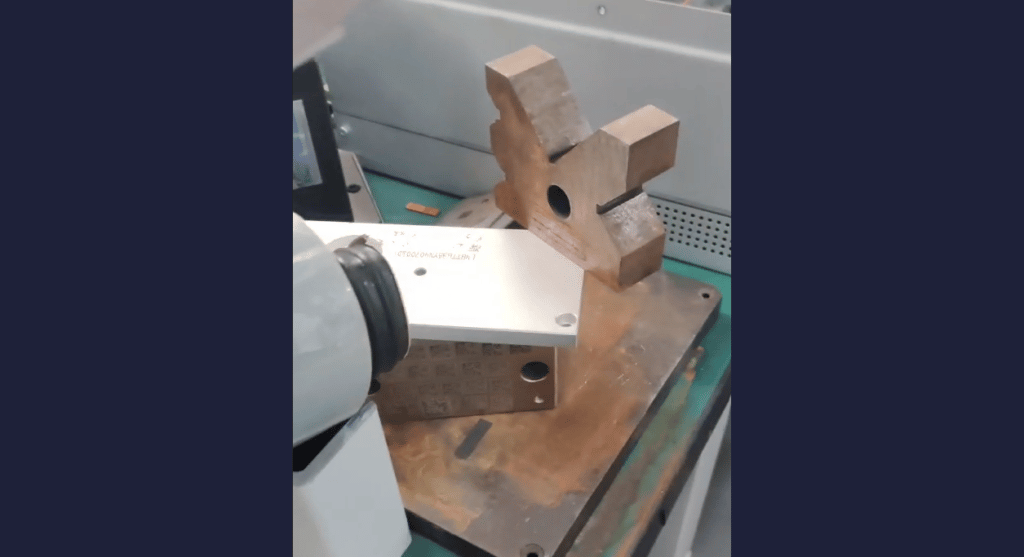

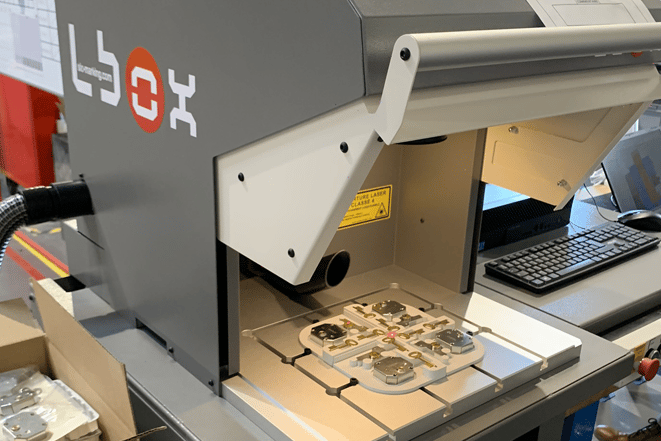

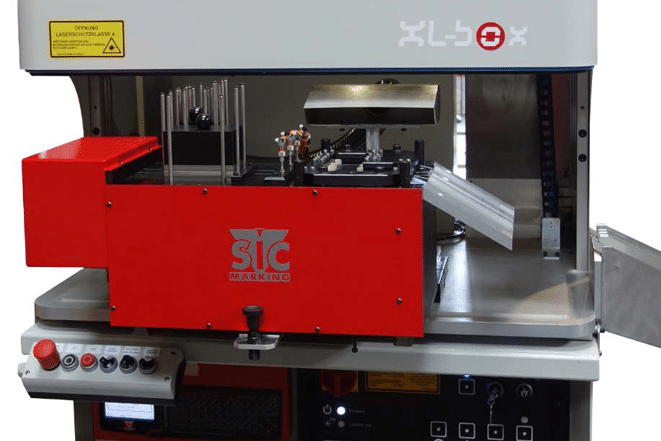

Laserstrukturieren: Aufrauen einer Oberfläche mittels Laser, um die Lockerung von Bolzen zu vermeiden

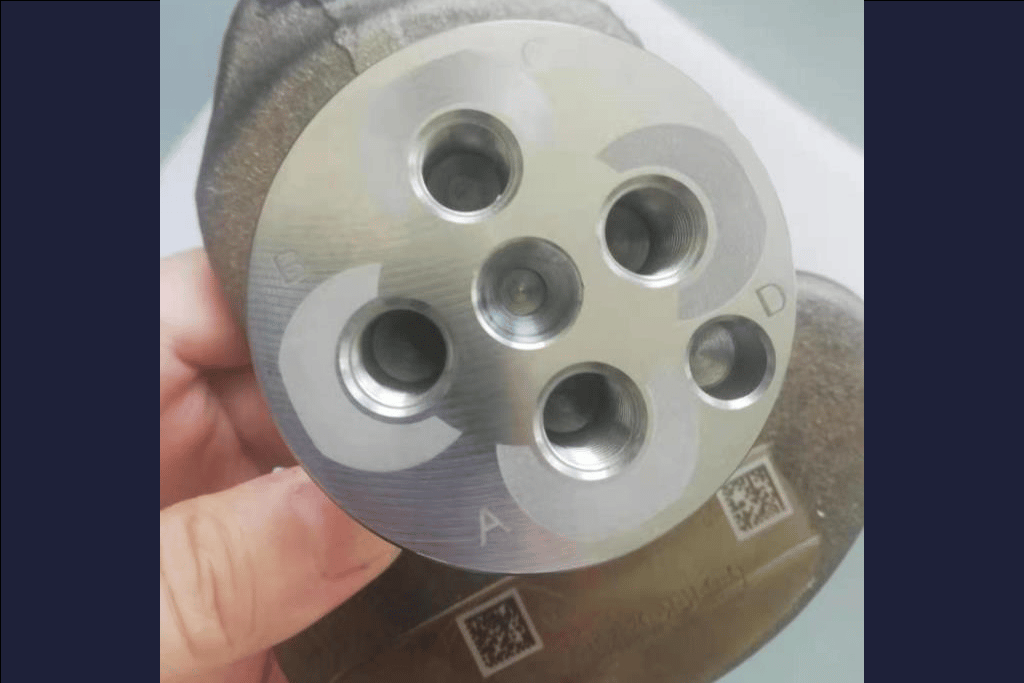

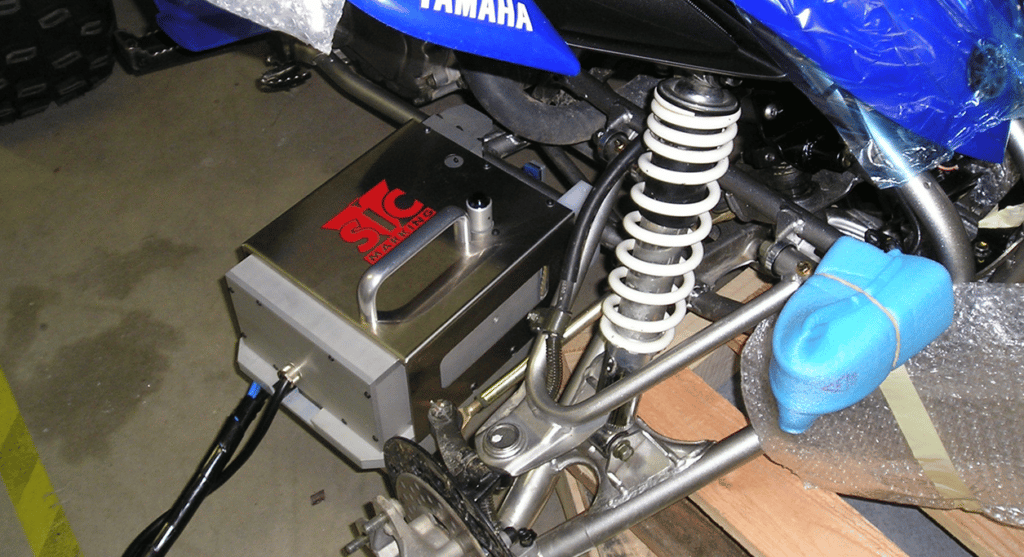

Ein internationaler Hersteller von Batteriegehäusen für Elektroautos (NEV) wollte verhindern, dass sich die Befestigungsbolzen durch die Fahrzeugvibrationen lösen.

Deshalb wollte er die Oberfläche rund um die Befestigungslöcher absichtlich beschädigen und aufrauen.