Fallstudie

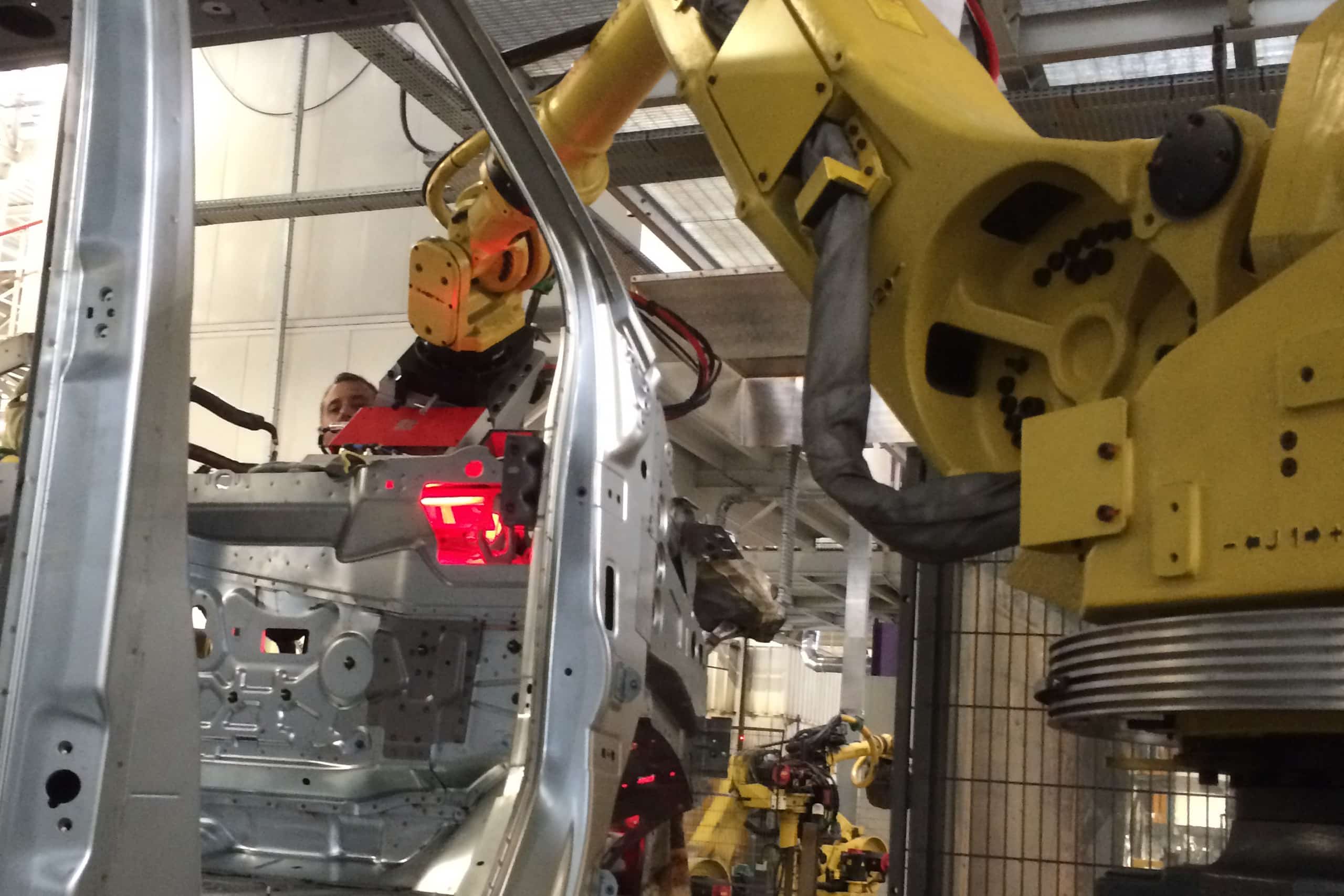

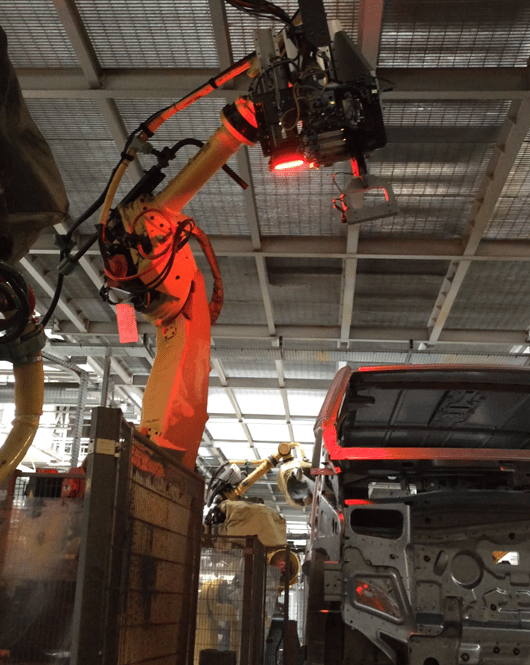

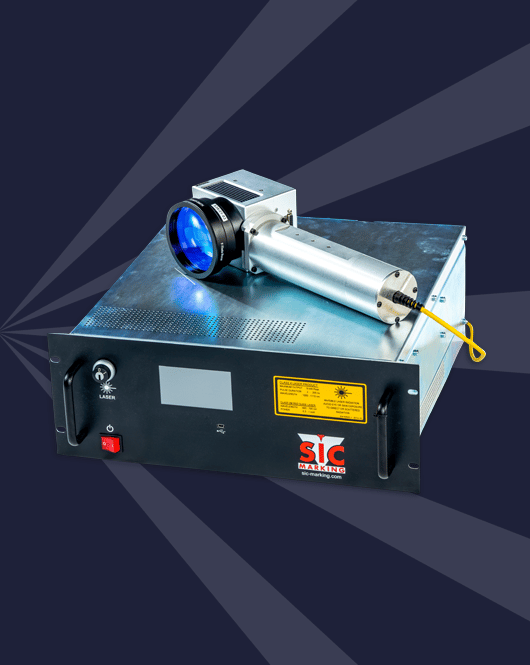

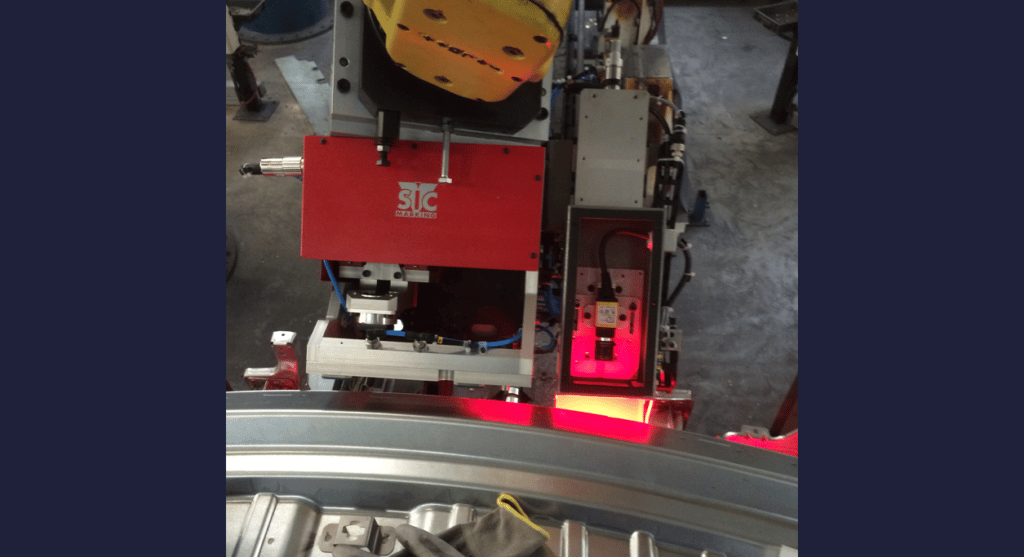

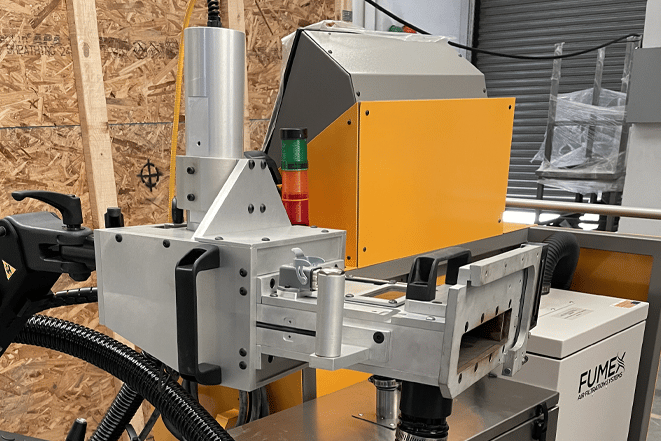

Markierung von DataMatrix-Codes und Auslesen für eine Fließbandmontage

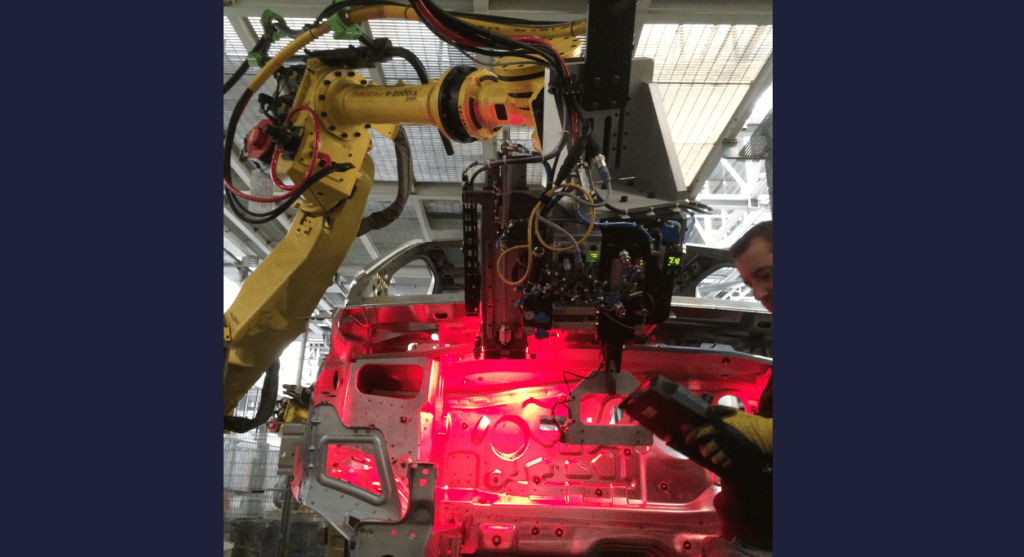

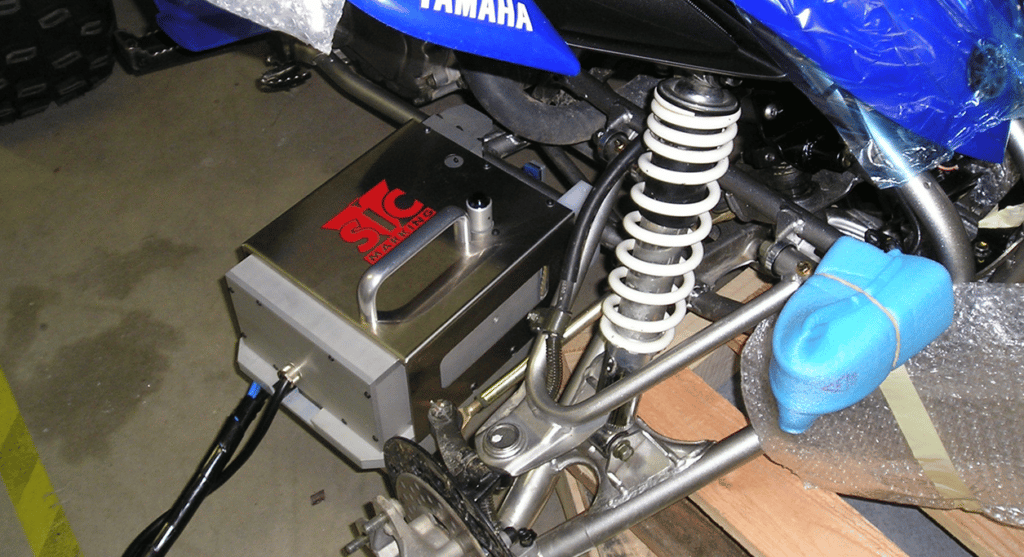

Unsere Kunden sind meist dazu verpflichtet, alle Hauptbestandteile ihres Produkts zu kennzeichnen.

Dafür sind Professionalität und Gründlichkeit erforderlich, damit die Markierungen auf den Bauteilen, die aus ganz verschiedenen Materialien bestehen, auch nach ihrem Zusammenbau auffindbar und lesbar sind.

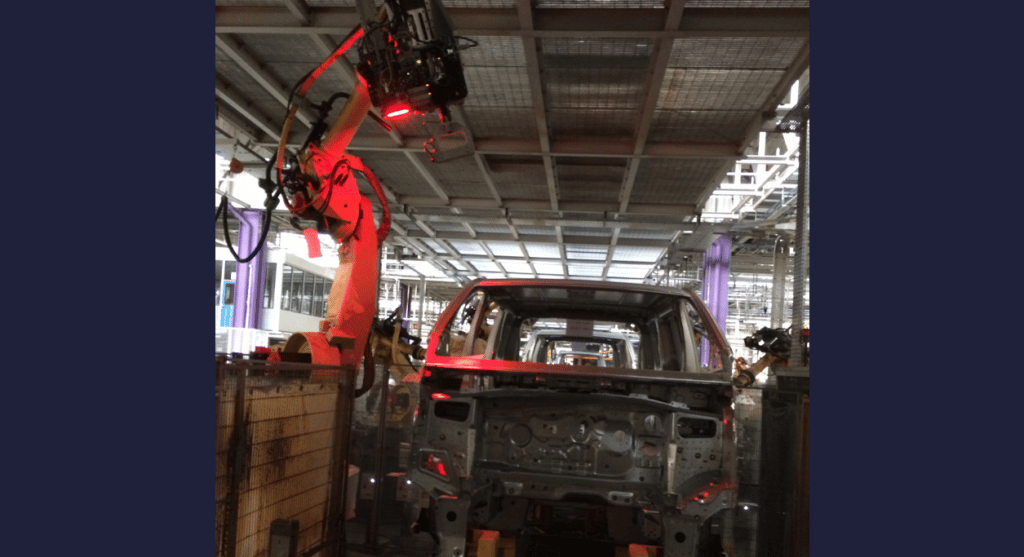

Vor dieser Herausforderung standen wir bei einem Auftrag von einem großen französischen Automobilhersteller, der die Bestandteile seiner Verbrennungsmotoren markieren wollte.